EPDM: un prodotto da primato

EPDM è un acronimo che sta per:

Etilene

Propilene

Diene

di classe

M

Questi tre monomeri (e cioè molecole ben definite con struttura precisa) costituiscono...un polimero: l'EPDM.

Per quanto ci riguarda l'EPDM è il materiale principale con cui sono realizzate le geomembrane planari polimeriche a bassa permeabilità, prodotte dalla Firestone Building Inc. da oltre 40 anni.

Un chimico la struttura la indicherebbe così:

L'EPDM una volta trattato (uscito dalla produzione industriale) è un ELASTOMETRO, cioè un termoindurente, ovvero un prodotto che una volta vulcanizzato (cotto oltre i 180 °C) è pronto per essere usato. (vedi sotto)

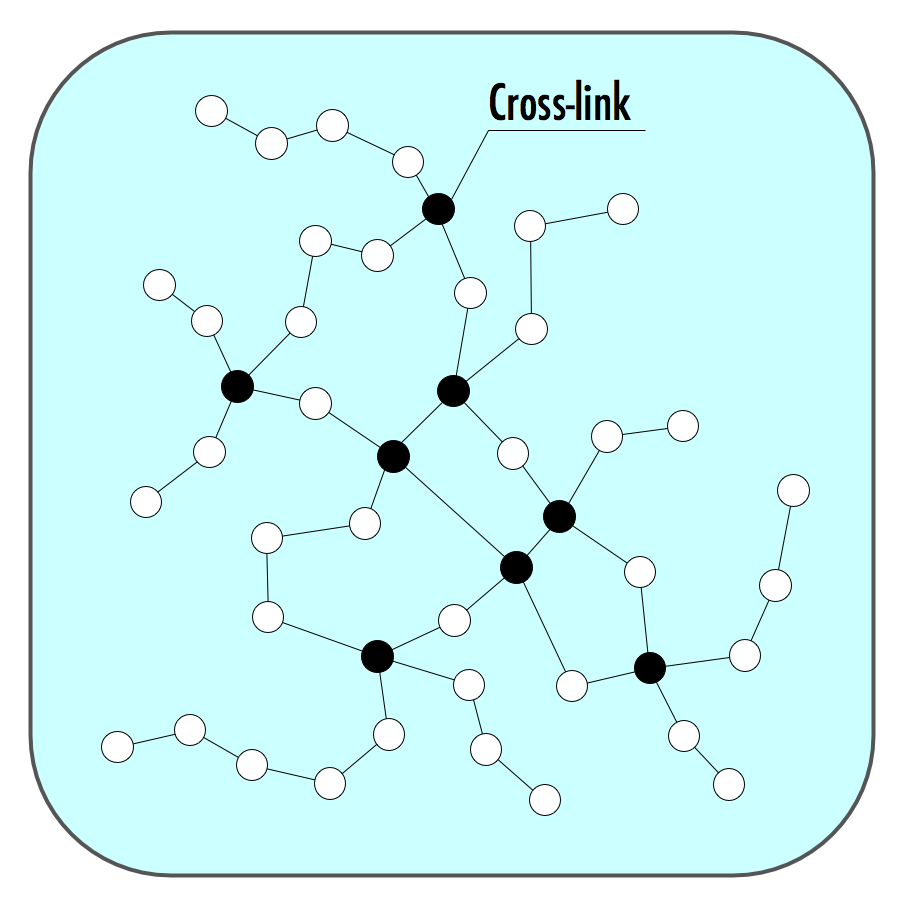

L'elasticità finale è dovuta a dei collegamenti incrociati tra le diverse catene di polimeri che innesta una memoria al prodotto. In pratica favoriscono la deformazione elastica, "obbligando" le catene a tornare allo stato prima della deformazione.

Da Wikipedia

Con il generico termine di elastomero si indicano le sostanze naturali o sintetiche che hanno le proprietà chimico-fisiche tipiche del caucciù (o gomma naturale), la più peculiare delle quali è la capacità di subire grosse deformazioni elastiche, ad esempio il poter essere allungati diverse volte riassumendo la propria dimensione una volta ricreata una situazione di riposo.

Gli elastomeri vengono modellati nelle forme desiderate tramite estrusione o stampaggio a caldo.

Gli elastomeri fanno parte dei polimeri e si suddividono in due classi principali:

• elastomeri termoplastici

• elastomeri termoindurenti.

....

Gli elastomeri termoindurenti vengono prodotti legando le une alle altre le catene di polimero attraverso l'uso di reattivi chimici, temperatura e pressione in un processo generalmente chiamato vulcanizzazione. Questa modificazione nella loro struttura comporta la comparsa delle proprietà termoindurenti, ovvero è impossibile rimodellarli una volta che la vulcanizzazione è avvenuta.

Visivamente:

Rappresentazione del processo di deformazione di un elastomero. Le catene polimeriche sono raffigurate come dei "fili" collegati in alcuni punti (detti cross-link e segnati con dei pallini neri) attraverso dei legami chimici, quindi amovibili. Nello stato a riposo (A) il polimero si presenta come una "matassa" aggrovigliata. Durante la deformazione (B) le catene si dispongono in maniera parallela tra loro.

Inizialmente è un prodotto che esce dall’industria chimica sotto forma di palline bianche e grazie al contributo di altri prodotti, (ognuno dei quali introduce delle caratteristiche del prodotto finale) diventa un telo impermeabile.

Il processo produttivo con il suo aggiungere addittivi, finalizzati a favorire la creazione del prodotto finale con le caratteristiche che lo qualificano, è semplificato in questa immagine:

Le caratteristiche finali del prodotto sono:

Proprietà fisiche superiori

Resistenza all'invecchiamento e raggi UV

Alta flessibilità alle basse temperature

Stabilità dimensionale

Facilità di installazione.

Sono ovviamente le dimensioni delle macchine industriali a determinare le dimensioni finali dei teli.

Pertanto il telo con le dimensioni più grandi è largo 15,25 metri e lungo 61 metri, mentre il più piccolo ha dimensioni 4,27 metri x 30,50 metri.

Il telo viene commercializzato con due spessori diversi:

1,02 mm per un peso al metro quadrato di 1,25 chilogrammi e

1,14 mm per un peso al mq da 1,41 kg.

Il telo si giunta a freddo grazie all'utilizzo di nastri biadesivi ed è lavorabile/installabile in condizioni di temperatura veramente estreme: dai -30 °C della Siberia ai 40 °C e più dei paesi arabi.

I dettagli per la posa corretta del telo sono presenti nella sezione documentale.